XM-19 (Nitronic® 50) ficha técnica

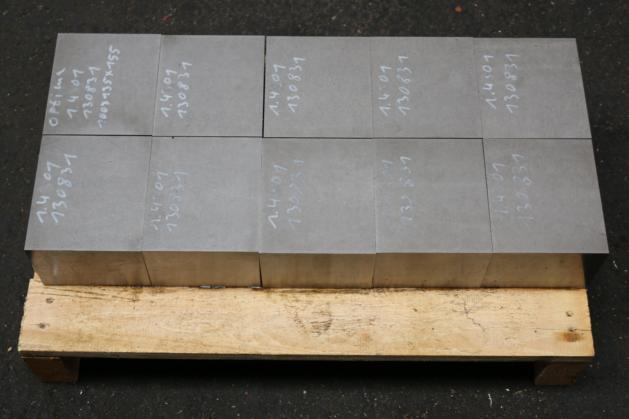

XM-19 (Nitronic® 50) desde el almacén serrado a la dimensión deseada!

Denominaciones internacionales:

SEW 390, UNS S20910, ASTM A276, A479, AISI XM-19, Nitronic® 50

Aplicaciones:

El material XM-19 (Nitronic® 50) es un acero austenítico inoxidable, no magnetizable. También lo vemos como una aleación distinta de un 1.3964 modificado en su aplicación un costo potencial aceptable. Con un grado de pureza particularmente alto, gracias al proceso de la refundición ESU, las propiedades mecánicas a largo plazo están naturalmente garantizadas de manera óptima (las palabras clave en este sentido son: menores contenidos de S y P).

Perioperativos no es sustancialmente diferente a un 1.3964 en que tiene un menor contenido en níquel, pero el molibdeno tiene una mejor resistencia, gracias a la adición de vanadio.

sector de aplicaciones

Las principales áreas de aplicación de este material extralimpio son las aplicaciones marítimas para acesorios de perforación, herramientas de pesca y bombas (motores de bombas de lodo no magnéticos, etc.). Debido a los aún más aleados componentes de níquel, el molibdeno y el vanadio se pueden utilizar en aplicaciones de acero Nitronic® 50, incluso para accesorios y sistemas en las industrias alimentaria y médica. Incluso es muy valorado en la industria de producción de bebidas, incluidos los electrodomésticos.

Propiedades:

| soldabilidad | Buenas sin PWHT |

| maquinabilidad | 4 (1 = mala – 10 = buena) |

| Propiedades mecánicas | bueno |

| forjabilidadsi | media |

| Resistencia a la corrosión | bueno |

El material XM-19 (Nitronic® 50) es un acero austenítico inoxidable, no magnetizable.

tratamiento térmico:

| temperatura en °C | enfriamiento | |

| conformación en caliente | 1.150-950 | aire |

| tratamiento térmico | ||

| Recocido de desolución (+AT) | 1080-1030 | aire, agua (enfríamiento rápido) |

Soldadura: El acero 1.3964 se puede soldar utilizando métodos comunes; se recomiendan los materiales de relleno para soldadura 1.3954 y 1.3984. La temperatura máxima es entre capas debe permanecer por debajo de 200 °C y el tratamiento térmico posterior (PWHT) depende de las geometrías.

Forjado: Antes de forjar, el acero debe calentarse a 1150°C y 950°C.

El proceso de forjado se lleva a cabo entre 1100°C y 900°C, seguido de un rápido enfriamiento por aire o agua. Tiene sentido un tratamiento superficial mediante el decapado.

Conformación en frío: debido al alto grado de endurecimiento por trabajo, se requieren mayores fuerzas de la conformación. ¡Tenga en cuenta el ligero aumento de la permeabilidad!

Resistencia a la corrosión:

La resistencia a la corrosión aumenta en comparación con el acero al cromo-níquel-molibdeno convencional y se proporciona la resistencia a la corrosión intergranular y al agrietamiento por la corrosión bajo tensión.

También se puede destacar que este acero es resistente ambas al agua de mar y a temperaturas de hasta 40°C.

Mecanizado:

Debido al alto contenido de aleación, el mecanizado es algo más difícil (el endurecimiento por trabajo) y requiere más tiempo que al carburo de alta calidad. Se dice que el avance al tornear es inferior a 0,5 mm/rev a velocidades de corte de 110 a 150 m/min.

transformación:

| mecanisación | Posible con precaución (¡aleación elevada!) |

| transformación | es posible |

| forjar libre y en estampa | es posible |

| recanteado en frío | es posible |

| Procesamiento a máquina | no |

Propiedades especiales:

- Se puede utilizar en temperaturas de hasta 350°C

- Calidad no magnetizable (μr < 1,04)

- No se observa una caída pronunciada de los valores de la resilencia

a las temperaturas más bajas

propiedades físicas:

| densidad en kg/dm³ | 7,91 |

| conductividad térmica a 20°C in W/(m K) | 14 |

| resistencia eléctrica a 20°C (Ω mm2/m) | 0,70 |

| capacidad térmica a 20°C (J/kg K) | 460 |

Características

| Rp0,2 | A | Rp1,0 | KV |

| N/mm² | % | N/mm² | J |

| ≥ 365 | ≥ 35 | ≥ | ≥ 85 |

| hasta 203 mm espespor | |

| Resistencia a la tracción Rm | 690 – 950 N/mm2 |

| Dureza según Brinell | Max. 293 HBW |

Analísis química:

| XM-19 Nitronic® 50 |

C | Si | Mn | P | S | Cr | Mo | Ni | V | Cu | N | Nb |

| min. | 4,00 | 20,5 | 1,5 | 11,5 | 0,10 | 0,20 | ||||||

| max. | 0,030 | 0,75 | 6,00 | 0,025 | 0,010 | 23,5 | 3,0 | 13,5 | 0,30 | 0,30 | 0,40 | 0,25 |

Desde el almacén:

Acero plano, tecnología de fusión ESR; forjado, recocido/templado por disolución

Beneficios de los cortes aserrados:

Debido al procesamiento mecánico con la sierra, la estructura del material muestra una deformación involuntaria y un endurecimiento de material mucho menores que, por ejemplo, el oxicorte.

Por lo tanto la pieza ya mecanizada de la sierra dispone en el borde una estructura homogénea, eso no cambia en la continuación del material.

Esta circunstancia permite el acabado de trabajo con fresado o taladrado de la pieza inmediatamente, no hay que realizar recocer blando de nuevo o similar.